Výroba rámu -> alternativní návod od uživatele Elkora

Kdo už s nějakým materiálem v životě pracoval, ví, že každý materiál má své výhody i nevýhody. O hliníku tvrdím, že má spíš výhody, než nevýhody. Je velmi dobře opracovatelný, dá se velice dobře svářet, letovat i pájet. Je vodivý avšak nemagnetický a v neposlední řadě lehký.

Já jsem k výrobě rámu po krátké rozvaze a dlouhém brouzdání po internetu objednal profil, který mnohé mé kolegy elektrikáře, co jsem je do svého ehm projektu zasvětil, zaskočil a se slovy “ jsem zvědavej co stímhle vymyslíš“ se mi potutelně posmívali…však počkejte…;)

Jedná se o profil 72016 z Proalu http://hlinikove-profily.

Do něj sedne jako ulitá hliníková trubka 10,8,1 (vnější, vnitřní rozměr a šíře stěny) od stejné firmy. To byl takový první záblesk, vize toho jak by rám mohl vypadat. Původně jsem chtěl ramena skosit o nějakých 7 stupňů, ale z konstrukčního hlediska je to téměř nerealizovatelné bez potřebné techniky. Nutno zmínit, že krom konečného svařování (které nakonec celí dojem zkazilo) jsem na práci s materiále použil jen kvalitní svěrák s rovnou čelisti pod vrtačku a asi dvacet let starý klasický svěrák s příšernejma čelistma, pilníky, kladivo, nůž, šuplera a smirek a na díry, starou stojanovku, což je vlastně ve stojanu uchycená vrtačka, nůžky na plech(nejlépe stolek, ručními toho moc neužvejkáte, ale i to jde řešit pilkou) a to je asi tak vše ( a kladivo, kdyby to nešlo tak lehce..:))

Tak vize by byla, ale zkušenost velí ověřit si technologický postup, před tím než s něčím začnu dělat, takže následuje další googlení abych zjistil z jakých materiálů to lze provést dle nabídky. Ono je to vcelku jednoduché. Nemá cenu se zaobírat speciálníma slitinama ala dural.. většina tažených profilů se dělá ve dvou pro mě důležitých slitinách 95% hliníku (EN AW 6060 a EN AW 6063, měkčejší – tvrdší) Jsou to konstrukční slitiny s velice dobrou svařitelností, možností pájet i letovat. Minimálně oxiduje a při teplotě zhruba 600 stupňů ideálně kujná.

Na kříž jsem použil měkčí 6060 a na trubičky jenž ponesou motory: tvrdší 6063.

Dál je nutný hliníkový plech šíře 1,5mm. Ten se těžko objednává v rozměru 100x100mm a 2×1,5metru se mi objednávat nechtělo, vzvhledem k ceně materiálu i dopravy (kdyby někdo o něčem věděl rád to sem připojím), naštěstí jsem něco objevil v práci, mírně potlučené, ale použitelné. Tenhle plech navíc skosím na stejný rozměr a to nejlépe tak, že vezmu stejný kus, pootočím tak aby skosení bylo všude stejné, nožem obkreslím a na nůžkách nebo pilkou zkosím rohy popřípadě pilníkem dopiluji všechny kusy ve svěráku( já dělal tři rámy najednou). Vždy si necháváme nějakej ten kousek materiálu navíc, když řežeme.vše se pak doladí pilníkem a věřte, že si raději nechám milimetr-dva foráž, než abych pak všechno dělal znova, zejména u těch trubiček, kde vám trošku ujede ruka a milimetr na jedné straně je pryč, což musíte dorovnat i na druhý straně… . Pilníky to chce používat pěkné, rovné, ne moc hrubé, pilovat s pevnou rukou a ve správném postoji, krátkými tahy a jen v rozmezí materiálu.List pilky by měl mít jemnější zub než obyčejný do rámovky, já jsem takové našel v práci, ale bohužel není možné zjistit co to bylo zač..Začínáme dlouhým rovným tahem k sobě, abychom vytvořily přesnou rovinu řezu a dále pokračujeme volným tahem (netlačíme) dokud nemáme jistotu, že list z drážky nevyskočí a nepoškodí nám okolí. Udělat si vertikální risku abychom dodrželi 90 stupňů sklon taky neuškodí.

Takže plech je říznutý na požadovaný rozměr a vytvořil nám krásný( u mě ne zas až tak krásný) osmistěn. Ještě mu srazím hrany o 45 stupňů. Od kraje do kraje to dělá 100mm a počítám, že 30mm bude stačit na uchycení trubičky, na šupleře si udělám tedy rysku 162 mm(100+(2×30)+2), a mám osu X, už zde jsem si raději označil přesný střed, protože od toho se bude odvíjet spousta věcí. K tomu přijdou dva kusy cca 63mm dlouhé do osy Y (vlevo). Pomocí pilky a pevné ruky jsem provedl výřez od středu cca 90mm a úkos na 100mm od oka, který jsem dopiloval na potřebný rozměr(uprostřed) a nožem vytvořil co nejvěrnější rovinu. Ohledně nože je dobré mít nůž se silnou a tvrdou čepelí, kde je část podbřišku rovná a ke špici se rovnoměrně zaobluje ve velkém radiusu, tzv.: hluboká čepel. Tím dokážeme udělat rovinu jako na CNC fréze a nedá to ani moc námahy.(vpravo)

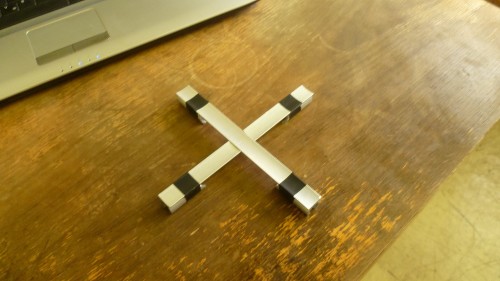

Setavení kříže skusmo pak vypadá takto:

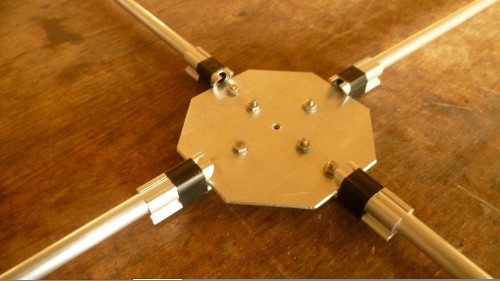

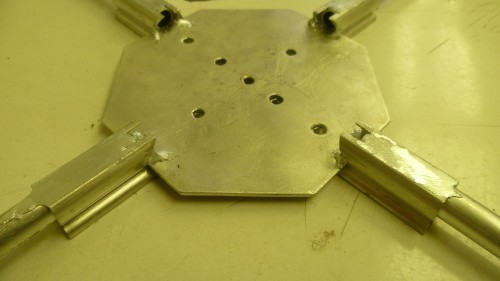

Celkový pohled s nosníky ze spodu i z vrchu:

Na trubičkách mám rezervu 2mm- pro jistotu…a na každým řezu(i tom šikmým) mám aspoň půl milimetru. Pak přichází práce pilníku a nervů, protože je potřeba vše ručně dopilovat na rozměr a tak aby to sedlo přesně na střed plechu, aby všude byly pěkné pravé úhle a tam kde dosedá plech na profil žádná mezera ani vůle, není dobré když plech v ose X kloktá, když kloktá tak se sice nic neděje, ale práci to zrovna neusnadní.vše doladím nožem a jím srazím i všechny hrany které jsem opracovával aby tam nebyly, žádné otřepy, zejména tam kde budu materiál pasovat do sebe. Proč? Na to přijdete, až to jednou neuděláte..;)

Když všechno pěkně sedí a pasuje, za pomocí šuplery, pravítka a nože vytvořím rysky středů profilu a rozteče děr, které následně odůlčíkuji a samotný profil vyvrtám, je nutné začít s osu X a k ní dopasovat zbylé dva kousky, hezky do pravého úhle a od krajů podle šuplery.

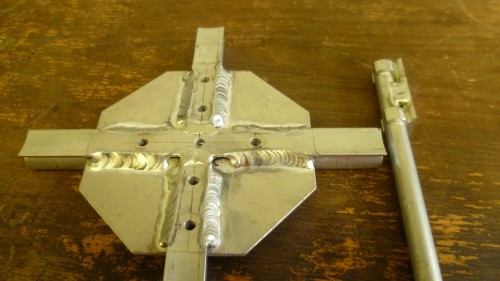

Podle děr na profilu orýsuji a vyvrtám díry na plech a nakonec pevně přišroubuji k sobě. Celé to pak přijde zavařit TIGem u profesionála:

Taky jsem čekal lepší výsledek….:(

Na nařezané trubičky přijdou nosníky jak jste si určitě všimly. Bohužel jsem je dělal na rychlo a nejsou rozfocené, ale dělal jsem je podle hvězdy k motorům. V případě 850KV z Rctimers jsou dlouhé 40mm a rozteč děr 32,5mm. S výřezem (kvůli odlehčení jsem se taky nepáral: 7mm od krajů jsem šuplerou udělal rysku. Pilkou říznul až těsně na dno( tak aby se řez uvnitř nespojil, mezera tak 1 mm a zároveň byla ona mezera na středu) z každé strany a na středu. A pomocí plocháče nebo většího šroubováku a kladiva vylámal. Zbytek narychlo dopiloval, srazil hrany a bylo. Stejně tam bude svár, takže nějaký mazlení se s tím nemá cenu.

Po svařování se samozřejmě celá konstrukce trochu prohne a je potřeba to přesně dorovnat, nejlépe podle zasunutých trubiček.

Teď Je nejlepší čas na povrchovou úpravu, Já bohužel musel použít i stopkovou brusku, což je trochu nad rámec toho, jak jsem práci na rámu zamýšlel, tedy jak práci bez použití eklektického nářadí a automatizace, ale jinak to nešlo, když mi svařeč udělal červíky i na středu, kde neměly být, ale nevadí, jsem poučen pro příště….:)

Zakrácení trubiček i s nosníky je potřeba zkontrolovat od středu, už jen z toho důvodu, že jsem se s tím nějak moc nepáral a ne všude se mi povedlo udělat dokonalou plochu. Ono autopilot si s nějakou nemalou odchylkou dokáže poradit, ale čím lépe člověk pracuje tím lepší výsledek nakonec bývá…

A je na čase připravit vše na LETOVÁNÍ..

Letování jsem zvolil proto, že to mě a určitě někomu, kdo to bude mít po mě, spadne a bude potřeba oprava ramene. K tomu mám letovací soupravu pro začátečníky od firmy conrad za nějakých ubohých 900kč, kterou tvoří 8 asi 15cm dlouhých, 2 mm širokých letovacích drátů a jeden drátěný kartáček. Nicméně na takovou věc asi jediná vhodná věc, která existuje. Celý složený rám jsem postavil na vařič. Střed zatížil velkým kovovým soudkem a počal se hledat polohu nejvhodnější, protože rez na vařiči tvořila nepřeberné množství hrbolků, jenž slovu rovina dávala zcela nový smysl. Samozřejmě je potřeba vyrovnat nosiče do naprosté roviny. Rozlouskl jsem tedy třetí oříšek pro popelku a v práci našel dlouhý, provrtaný „něco“ a na celou tu šílenost se můžete podívat:

Někdy se povede, že trubička pěkně drží a není ji potřeba nijak aretovat, ale ty co se protáčí je potřeba zafixovat, tak aby to nemělo vliv na střed:

Soudek přijde sundat, protože by bral příliš tepla a s tím vařičem co mám to bude chtít stejně přikrmit plamenem. První pokus nedopadnul dobře i když sem si to zkoušel na zkušebním kousku, kde to dopadlo na výbornou a za pomocí hrotové pájky jsem udělal krásnou rovinu. Ale víc materiálu vyzáří víc tepla a teď se mi ani neroztavil letovací drát….:(

Nicméně druhý pokus pod plamenem byl už na 100% úspěšný. Pomocí plamene jsem rozehřál materiál okolo a hrotem páječky jsem rozetíral letovací drát kokud se nevytvořila krásná plocha.

Kdo nemá azbestové ruce, může použít rukavice.

To co se válí na vaříči je drátěný kartáč. Ten je nezbitný na očištění spojů, tam kde budu letovat. Já jsem kupříkladu neočistil spoje u výřezů ( na detailu), a hodně špatně se mi materiál chytal… Nicméně i tak se chytnul a to mě přesvěcčilo, že tahle metoda spojování hliníku je jako ulitá pro tento účel.

Tak ještě jsem plech trochu perforoval, kvůli odlehčení a vyvážil speciální vertikální metodou ala elkora( mezi dvěma židlema), což opět nemám nafocené, ale dobře tomu tak. Nerad bych vás mátl nevhodnými způsoby a špatnými postupy…;)

Nakonec je tahle konstrukce bitelnější než jsem čekal já sám, ale tuším, že to bude mít neblahý vliv na vybrace od motorů, ale to bude příběh z jiného lesa…

thanks for reading …elkora

8 komentářů u Výroba rámu -> alternativní návod od uživatele Elkora

Napsat komentář

Pro přidávání komentářů se musíte nejdříve přihlásit.

-

-

Tímto děkuji Elkorovi za poskytnutí návodu pro čtenáře tohoto webu.

I já děkuji…Hlavně za trpělivost a za čas, který tomuto webu věnuješ…

Tak slabé místo rámu se buhužel projevilo už při prvním letu. Po tom co jsem to dvakrát otočil na třechu, se o pár stupňů prohly, s čímž se už nedalo ani lítat. Budu to muset zpevnit (původně jsem: lyžema od vrtulníku, ale nikde jsem nenašel nic, z čeho bych to mohl vybastlit). tudíž to dopadne tak, že objednám rám z HK, přemontuju to na něj, něco v klidu vybastlím a pak uvidím co stím

Čau, a je dobrý nápad to tedy inzerovat lidem, jako návod, když se ti to neosvědčilo? Jinak proč nezkusíš mou metodu rámu, mám ji nejen já osvědčenou.

Není to moc dobrý nápad, možná když to smažeš uděláš dobře..Ten rám by se dal pořešit, ale zas to zvedne váhu. a už teď je to dost těžký..Jak říkám, koupim za 17 dolarů rám z HK a rád bych to zalítal, otestoval možnosti desky a zbavil se toho.. Chci zkusit i jiný desky, hlavně to flyduino mě láká…

Nebo vytvoř vlákno: fatal fail 😉

Tak to je mi ale trochu lito kdyz jsi s tim mel tolik prace. Ale asi fakt neni dobry to tu mit. Jinak neprenyslel jsi nad takovym tim ramem pro fpv. Ma tvar do pismene H. Premyslim nad tim ze za rok na to prejdu. Dobry je u nej ze nejsou videt vrtule v obraze.

práci to dalo, ale nedá se říct, že bych toho litoval. baví mě si hrát a holt, když to nevijde podle představ, tak se nedá nic dělat.. Však zas něco vybastlím a dám si pozor na slabiny…Víc práce mi dá dávat dohromady seznam řídících desek, co jsem ti posílal. Na rámy typu H jsem koukal, sháněl informace a ptal se všudemožně a věci se maj tak, že taková konstruce má o něco hoší stabilitu v jedný ose. 32 bit procesor si s tím poradí pěkně, ale 8 bit má sem tam problém. Další věc, deska s tím musí umět pracovat. Musí vědět, že motory nejsou rovnoměrně rozloženy a upravit záběry při náklonu, pro každou osu jinak. Na mwii to možná jde pořešit přes aiduino, ale bude s tím patlačka a nikde o tom není ani čárka. Podle mě je určitě lepší mít motory rovnoměrně. Kameru bych řešil závěsem pod baterii, nebo prostě pod tělo a pořídil si z číny podvozek s lyžinama..

Ještě jsem se chtěl zeptat: nevíš jak je to s připojením vysílačky k počítači? Zjistil jsem, že moje pilotní dovednosti stojí za prd a rád bych zkusil nějakej simulátor pro coptery a nějak jsem se nedopídil jestli je to vůbec u tohodle šrotu možné…